Als großer US-amerikanischer Hersteller von Laser-Schweißanlagen stellte Lincoln Electric in Essen eine breite Palette von Precision-Power-Laser-Maschinen vor, mit denen er besonders in Europa erfolgreich sein will. Ein Gespräch mit David Kilburn, Director Flexible Automation Europe von Lincoln Electric Automation.

Sie wollen mit Ihren Precision-Power-Laser-Maschinen (PPL) weltweit, besonders aber auch in Europa, in einem hart umkämpften Markt erfolgreich sein. Wie schätzen Sie hier Ihre Aussichten ein?

Nun, Lincoln Electric ist der weltweit größte Hersteller automatisierter Schweiß- und Schneidprodukten. Der Precision Power Laser PPL ist ein Prozess, den wir in unserer Zentrale in Cleveland entwickelt haben. Dieser soll nun weltweit verkauft und eingesetzt werden. Schwerpunkt soll vor allem der europäische Markt sein. Hier verfügen wir bereits über Demonstrations- und Testeinrichtungen. In Deutschland sind das zwei Anlagen. Eine wurde bei Laserline in der Nähe von Koblenz installiert, eine andere bei Kuka in Augsburg.

Wie schätzen Sie den internationalen Markt ein, und wo sehen Sie die Wettbewerbsvorteile ihrer Laser-Schweißanlagen?

Nun, der Prozess bietet zwei unterschiedliche Anwendungsmöglichkeiten. Eine Anwendung, auf die wir uns hauptsächlich hier bei der Messe in Essen konzentrieren, ist der Prozess für Batteriehalterungen für Elektrofahrzeuge. Das heißt, wir müssen immer mehr Aluminium schweißen und fügen. Dieser Markt ist natürlich riesig. Jeder weiß, dass es in Zukunft mehr Elektrofahrzeuge geben wird. Mit der Umsetzung der neuen Regeln in Europa werden ab 2030, möglicherweise erst ab 2035, nur noch Elektrofahrzeuge gebaut werden, was die Entwicklung in Europa massiv beschleunigen wird. Die Industrie in Asien hat diesen Prozess bereits vor ein paar Jahren durchlaufen. Während der Corona-Pandemie haben sie dort die Entwicklung stark beschleunigt, so dass sie heute führend im Bereich Elektrofahrzeuge sind. Die USA und Europa folgen mit Riesenschritten.

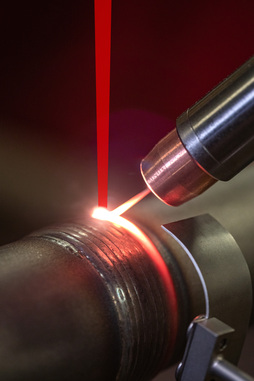

Die andere sehr interessante Anwendung für exakt dieselbe Technologie ist das „Cladding“, also das Auftragsschweißen, bei dem wir sehr geringe Durchmischungsraten erreichen. Diese Technologie wird für Stahlwalzen, in der Öl- und Gasindustrie, aber auch in der Lebensmittelindustrie erfolgreich eingesetzt.

© Lincoln

In Ihren technischen Dokumentationen und Unternehmensvorstellungen weisen Sie immer wieder auf die Ergebnisse Ihrer Forschungs- und Entwicklungsabteilungen hin. Sie sprechen hier von erhöhter Schweißgeschwindigkeit, geringerem Wärmeeintrag und erhöhter Flexibilität des gesamten Schweißprozesses. Diese von Ihnen genannten Vorteile von PPL würden deshalb eine neue Welt an Möglichkeiten in einem sich ständig verändernden Bereich der Werkstoffe und deren Geometrien eröffnen. Auch die vollständige Kapselung ihrer Anlagen heben Sie deutlich hervor. Sind das nicht Eigenschaften, die einige Ihrer Wettbewerber auch für sich in Anspruch nehmen? Sehen Sie hier trotzdem Vorteile?

Nun, die Herstellung von Batteriesätzen heutzutage ist vergleichbar mit dem Goldrausch vor 200 Jahren. Jeder verwendete damals ein anderes Verfahren, eine andere Technik und ging in diesem Zusammenhang davon aus, dass seine Methode die beste sei, bis man letztendlich herausfand, welches die beste Technik war. Das wird heute auch in der Automobilindustrie ähnlich praktiziert. Gegenwärtig werden noch sehr viele unterschiedliche Verfahren erprobt, um die Batterien bestmöglich zu fixieren. Genau das machen wir auch mit Hilfe unserer Schweißsysteme.

Es zeichnet sich ab, dass unsere Technik wegen der erreichbaren Schweißgeschwindigkeit, Flexibilität, Leistung und Bedienungsfreundlichkeit einen signifikanten Anteil erobern wird. Das heißt, wenn wir über Lösungen sprechen, dann ist das für uns bei Lincoln nicht nur ein Wort, sondern ein Versprechen. Wir müssen in der Lage sein, dem Kunden zu zeigen, welche Einsparungen und Verbesserungen er erzielen kann. Wir versuchen das zunächst so gut wie möglich zu quantifizieren. Im nächsten Schritt sagen wir dann: Lassen Sie es uns testen, wir zeigen es Ihnen entweder in einem unserer Anwendungszentren oder in einer Vorführanlage unserer Partner.

Weiterer Vorteil Ihrer Anlagen sei die Möglichkeit, größere Materialdicken bei noch höherer Schweißgeschwindigkeit zu bearbeiten. Das Ergebnis seien bessere Schweißnähte, die den Kunden überzeugen sollen. Diese Resultate führen Sie auf ein neues Verfahren, das Laser-PAK-System, zurück. Was sich technologisch verbirgt hinter dem Begriff?

Laser PAK ist eine Marke von Lincoln für eine standardisierte Zelle, die wir sowohl in den USA als auch in Europa produzieren. Es handelt sich um ein komplettes System, das wir den Kunden anbieten und liefern. Der Anwender stellt die Anlage auf, schließt sie an Strom, Druckluft und Schutzgas an und dann kann es mit dem Schweißen sofort losgehen. Es ist ein fertiges Modul, sozusagen ein Plug-and-play-System.

Sie sprechen auch von leichter Bedienbarkeit, mehr Flexibilität. Haben Sie diesbezüglich auch Reaktionen Ihrer Kunden erhalten?

Lincoln Electric schaut auf eine 128-jährige Geschichte zurück. Ich erwähne dies, weil wir im Markt bekannt sind und unsere Kunden uns vertrauen. Wenn wir sagen, dass etwas einen bestimmten Wert hat oder wir etwas mit Zahlen belegen, sind wir bei diesen Angaben immer übervorsichtig und extrem konservativ. Damit wollen wir sicherzustellen, dass Angaben auch realistisch sind. Denn wir wollen garantieren, dass, wenn wir unseren Kunden eine Schweißgeschwindigkeit von 3m/min versprechen, wir diese auch erzielen. Hier auf der Messe zeigen wir ebenfalls 3 m/min. In diesem Prozess haben wir aber auch schon 8 m/min erreicht.

Auf Ihrem Messestand präsentieren Sie ausführlich die Möglichkeiten, die PPL-Maschinen den Automobilherstellern bieten können. Ihr Schwerpunkt liegt dabei ganz klar auf der Fertigung von Elektrofahrzeugen. Das zeigt zum Beispiel die Herausforderung des sicheren Einbaus der Akkumulatorenen darstellt. Auch sehen Sie den Einsatz Ihrer Produkte als gute Lösung für die Konstruktion optimaler Karosserien. Bedeutet das die gänzliche Abkehr von Fahrzeugen mit Verbrennermotoren? Oder forschen und entwickeln Sie hier zweigleisig?

Mit dieser Frage wollen Sie mehr über Trends in der Automobilindustrie erfahren, wie wir sie einschätzen. Nun, die Richtung der Entwicklungen ist ja staatlich vorgegeben, denn bis 2030 müssen alle in Europa hergestellten Fahrzeuge Elektrofahrzeuge sein. Ob das auch so kommen wird? Nun, ich habe da natürlich eine persönliche Meinung, aber da ich für ein börsennotiertes Unternehmen spreche, werde ich mich dazu hier nicht äußern.

Es wird ganz klar immer mehr Elektrofahrzeuge geben. Geht der Wandel so schnell voran, wie man sich erhofft hat? Wahrscheinlich nicht, die Infrastruktur wie Stromnetze, Stromerzeugung müssen auch mit der gleichen Geschwindigkeit ausgebaut werden. All das sind Faktoren, die nicht vernachlässigt werden dürfen. Sehr viel Energie wird benötigt, um die Autos bereitzustellen. Es wird deshalb noch eine Zeitlang Verbrenner geben müssen, und wir bedienen beide.

Gibt es einen großen Unterschied bei der Herstellung von Elektrofahrzeugen und Verbrennern?

Heute sehen wir eine Mischung aus beidem. Einige Hersteller nehmen einfach den Rahmen eines Verbrenners und plazieren die Akkus entweder im Kofferraum oder im Boden. Das ist der alte Ansatz. Heute beginnt man, den Rahmen oder das Chassis zu bauen und gleichzeitig die Batterie in den Boden einzubauen, in der Zukunft wird die Batterie im Rahmen integriert sein. Das ist ganz klar die Veränderung, die wir gerade durchlaufen. Das Ziel ist der sichere Betrieb dieser Fahrzeuge. Darauf muss sich der Kunde verlassen können.

Automobile sind natürlich nicht die einzigen Objekte Ihrer Bemühungen gute Schweißergebnisse zu erzielen. Bitte nennen Sie uns weitere Anwendungsmöglichkeiten aus der PPL-Lincoln-Welt?

Ja sicher, alles wird elektrifiziert, ob man es will oder nicht. In den Forschungs- und Entwicklungsabteilungen wird sicherlich über viele Dinge nachgedacht, über die noch nicht geredet wird. Aber die Produktion elektrisch angetriebener Flugzeuge wird immer konkreter. Was selbstverständlich auch bedeutet, neue Schweißtechnologien weiterzuentwickeln, um zum Beispiel Aluminium oder verzinktes Material sicher zu verarbeiten,

In einem nächsten Schritt, um das weiter zu spinnen, werden abgesehen von Flugzeugen auch landwirtschaftliche Geräte und Bergbaumaschinen elektrifiziert. Mit elektrisch angetriebenen Bergbaumaschinen kann man zum Beispiel die Arbeitsbedingungen unter Tage erheblich verbessern, weil dort dann auf Dieselantriebe verzichtet werden kann. Man sieht, es bleibt noch viel zu tun. Das gilt auch für die Schweißtechnik.

Autor:

Hans-Ulrich Tschätsch