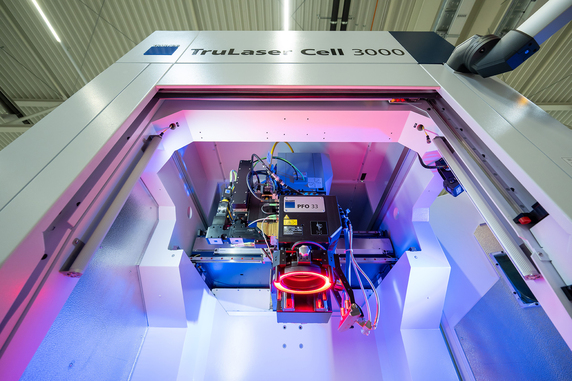

Trumpf hat eine neue Systemlösung entwickelt mit der Anwender die Qualität und Effizienz beim Schweißen steigern können. Das Hochtechnologieunternehmen zeigt die Systemlösung auf der Weltleitmesse Laser – World of Photonics in München.

Die Trumpf-Lösung kombiniert mehrere Sensoriken, die alle Prozessschritte beim Laserschweißen überwachen. Eine integrierte KI-Qualitätskontrolle prüft etwa die Schweißnähte und eine OCT (optische Kohärenztomografie) kontrolliert die Einschweißtiefe des Lasers. „Unsere Lösung ist am Markt einzigartig. Trumpf bietet alle Komponenten wie Strahlquelle, Sensorik und Optik aus einer Hand. Wir kümmern uns auch um die Installation, den Service und eine Programmierung der Anlage, die auf den Anwender zugeschnitten ist. Unsere Kunden können auf zusätzliche Schnittstellen verzichten und müssen sich nicht mit verschiedenen Lieferanten abstimmen“, betont Martin Stambke, Produktmanager bei Trumpf.

© Trumpf

Kosteneffizient und leistungsstark

Anwender können mit der Lösung präzise Bauteile schweißen, bei denen keine Fehler vorkommen dürfen wie Batterien für E-Autos oder Hairpins für Elektromotoren. Für fehlerfreie Schweißnähte muss der Anwender den optimalen Arbeitsabstand zwischen verschiedenen Bauteilen und dem Laser einstellen. Möglich macht das die programmierbare Fokussieroptik PFO 33. Diese kann die Fokuslage des Lasers selbständig anpassen.

„Dieser sogenannte 2.5D-Betrieb ist in vielen Anwendungsfällen günstiger als ein 3D-Betrieb, bei dem sich die PFO während des Schweißvorgangs noch auf und ab bewegen kann. Denn weniger aufwendige Steuerungen und Programmierungen sowie weniger bewegte Achsen reduzieren Anschaffungs-, Betriebs- und Wartungskosten für den Anwender. Außerdem geht es schneller, wenn die Optik die Fokuslage selbst anpasst, als die ganze Optik in der Laserzelle hoch- und runterzufahren. Unsere Lösung ist deshalb kosteneffizient, aber dennoch leistungsstark“, erklärt Martin Stambke.

Bessere Schweißnahtqualität ab dem ersten Bauteil

Mit der integrierten optischen Kohärenztomografie (OCT) können Anwender nicht nur die Einschweißtiefe des Lasers überwachen, sondern auch den Abstand des Lasers zum Bauteil kontrollieren. „Das stellt die Fokuslage des Lasers sicher und verhindert Schweißfehler“, so Martin Stambke.

Die Überprüfung der Qualität der gefertigten Bauteile erledigt VisionLine Inspect. Eine Kamera nimmt ein Bild der Schweißnaht auf und das System erkennt mit Hilfe Künstlicher Intelligenz mögliche Fehler. Durch die Kombination von KI-Vorverarbeitung und konventionellen Algorithmen schafft Trumpf Nachvollziehbarkeit und Transparenz.

Web:

www.trumpf.com