Wer „drücken“ in die Suchmaschine eingibt, wird wahrscheinlich gefragt, ob er nicht „drucken“ meine. Und die Suchergebnisse sind seitenweise unbrauchbar. „Drücken“ gilt als Drück- äh Druckfehler. Weiter kommt man mit „metalldrücken“. Kurz: Drücken ist eine alte, aber heute sehr exotische Methode der Metallbearbeitung.

Lampenschirme, Raketen-, Flugzeug- und Außentanknasen, Kochtöpfe, Schüsseln und Seiher, Radschüsseln und Behälterböden – für viele dieser Gegenstände ist Drücken, das ein bisschen an Drehen und ein bisschen an Töpfern erinnert, oft immer noch die Herstellmethode der Wahl. Drücken kann man manuell oder maschinell.

Das maschinelle Drücken immer weiter zu optimieren, ist eine Aufgabe, die der Maschinenbauer Abacus bereits seit vielen Jahren erfolgreich umsetzt. Nun haben die Osnabrücker einen neuen Durchbruch erzielt: Nicht nur der Drückprozess an sich, sondern auch die Instandhaltung der Anlage und letztlich ebenso die Produktqualität lassen sich auf der Basis einer selbst entwickelten, intelligenten Datenbankanbindung deutlich optimieren. Unter dem neuen Begriff „Premo global spinning 4.future“ präsentiert Abacus nun einen innovativen Ansatz der Anlagensteuerung und -überwachung – inklusive des optionalen Einsatzes von Augmented Reality für noch mehr Übersichtlichkeit und einen schnellen Zugriff.

Standzeiten erhöhen und sämtliche Prozesse transparenter gestalten, um das Qualitätsmanagement auf ein höheres Niveau zu heben: Hiervon sollen letztlich die Kunden profitieren. Dabei waren die Ziele zu Beginn der Neuentwicklung noch nicht so hoch gesteckt: Ursprünglich wollte Abacus vor allem die Instandhaltung seiner Premo-Drückmaschinen auf der Grundlage umfangreicher Datenerfassung für eine höhere Anlagenverfügbarkeit optimieren. Doch nach der Integration zahlreicher Sensoren und der Auswertung der ermittelten Daten zeigte sich, dass die neue Lösung weit mehr leisten kann, als nur der zustandsorientierten Instandhaltung zusätzlichen Schub zu verleihen.

Mit „PREMO global spinning 4.future“ hat Abacus nun eine eigene Plattform entwickelt, die die Anlagenzustände in Echtzeit visualisiert sowie neue Möglichkeiten der Steuerung eröffnet. Darüber hinaus kann diese Plattform die Produktqualität beim Anwender der Drücktechnologie für ein nachhaltiges Lifecycle Management verbessern.

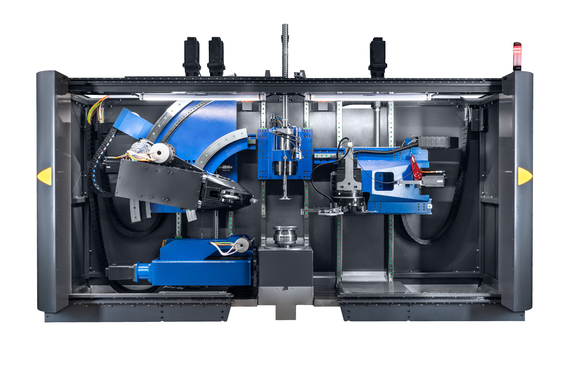

© Abacus Maschinenbau

Ganz neue Dimensionen der Anlagenüberwachung und -bedienung

„Hohe Standzeiten und die maximale Maschinenverfügbarkeit sind für unsere Kunden entscheidende Wettbewerbsfaktoren. Zunächst haben wir erforscht, wie wir unseren Auftraggebern über Condition Based Maintenance unserer Premo-Drückmaschinen einen zusätzlichen Mehrwert bieten können. Im Verlauf dieses Projekts waren sogar wir selbst ein wenig überrascht, welche zusätzlichen Vorteile sich damit generieren lassen“, erklärt Derk Weber, einer der beiden Geschäftsführer der Abacus Maschinenbau GmbH.

Denn als die Entwickler bei Abacus feststellten, dass die Überwachung zahlreicher Prozessparameter ganz neue Rückschlüsse ermöglicht, erhielt das Projekt eine unvorhergesehene Dimension: „Die präzise Anzeige der Anlagenzustände reicht bis hin zu einzelnen Komponenten und Baugruppen. Das Ziel ist beispielsweise, potenzielle Schwachstellen frühzeitig zu erkennen und vor einem sich anbahnenden Defekt rechtzeitig einzugreifen. Hierfür bietet die Einbindung der besonders flexiblen Datenbank uns – und insbesondere unseren Auftraggebern – eine perfekte Grundlage. Aber es geht noch viel weiter: Wir bieten unseren Kunden hiermit ein völlig neues, einzigartiges Tool für ein umfassendes Lifecycle Management “, so Derk Weber weiter.

Als „revolutionär“ bezeichnet Weber die Möglichkeit, auch den kompletten Entstehungsprozess der Drückprodukte – beispielsweise von Behälterböden, Reflektoren, Felgen oder Komponenten von Lüftungsanlagen – zurückverfolgen zu können. Dies schließt nicht nur die Fertigung an der Maschine ein, sondern reicht sogar bis zur Beschaffung und chargengenau zur Produktion des (Vor-) Materials zurück. Damit erhalten die Anwender eine ideale Basis für ihr Qualitätsmanagement. Außerdem können sie ihre Fertigungsstrategien weiter anpassen und Schritt für Schritt optimieren.

IIoT-ready

Auf der Blechexpo 2021 präsentierte Abacus neben einer Premo-Drückmaschine deshalb die modular aufgebaute Lösung „Premo global spinning 4.future“ als weiteren Schwerpunkt. Der Begriff lehnt sich an das Schlagwort „Industrie 4.0“ an und soll dessen Weiterentwicklung veranschaulichen.

Hierzu Thorsten Beling, ebenfalls Geschäftsführer von Abacus: „Wir sehen, dass ‚IoT‘ und ‚Industrie 4.0‘ immer weiter an Aussagekraft verlieren. Diese Begriffe werden beinahe schon inflationär benutzt. Dem Begriff ‚Industrie 4.0‘ einen neuen Spin zu verleihen, bedeutet aus unserer Sicht, ein System so offen zu gestalten, dass sich neue Funktionalitäten je nach Kundenanforderungen relativ einfach ergänzen lassen – unter anderem auch auf Basis von Datenbanken und Online-Zugriffen. So wollen wir dem Betreiber und dem Bediener der Anlage gänzlich neue Möglichkeiten eröffnen, einerseits die Fertigungsprozesse und andererseits die Endprodukte zu optimieren. Wir entwickeln ‚Premo global spinning 4.future‘ aus Kundensicht weiter fort – für optimale Wirtschaftlichkeit und Qualität.“

Leistungsstarke Datenbank als Basis

Die für „Premo global spinning 4.future“ eigens optimierte Datenbank erfasst fortlaufend Messdaten von Sensoren aus allen Teilen der Drückmaschine. Hierzu gehören beispielsweise Temperatur, Feuchtigkeit, Schwingungen, Schall, Luftstrom, Energieverbräuche und diverse Leistungsmerkmale et cetera. Zudem bildet die Datenerfassung die gesamte Wartungshistorie ab.

Alle gemessenen Parameter werden ständig mit den Sollwerten abgeglichen und sind sowohl über ein Display an der Maschine selbst als auch über browserbasierende Anwendungen von jedem Ort der Welt aus in Echtzeit abrufbar. Lediglich ein Internetanschluss ist Voraussetzung. Dabei lassen sich die Daten je nach Nutzerprofil für die maximale Übersichtlichkeit individuell angepasst darstellen – zum Beispiel für Betriebs- oder Werksleitung, Anlagenbediener, Serviceleiter oder die Einkaufsabteilung und so weiter. Fernwartungen etwa werden hierdurch deutlich erleichtert und verbessert.

Für die nahe Zukunft ist auch das zeitnahe und vereinfachte Bestellen von Verbrauchsartikeln und Ersatzteilen aus dem System heraus angedacht. Dies ist eine weitere Funktion von hohem potenziellem Mehrwert. Sobald festgelegte Schwellenwerte erreicht oder überschritten werden, verschickt das System gemäß Voreinstellung entsprechende Meldungen an die Bediener oder Betreiber der Anlage, beispielsweise per E-Mail oder PushNachricht. Eine vollständige Historisierung der Daten ermöglicht zudem eine lückenlose Analyse der Performance.

Daten und Maschinen-Architektur via Augmented Reality visualisiert

Als ein wichtiges neues Feature nennt Vertriebsleiter Guido Klekamp die Option, die an der Premo-Drückmaschine gesammelten Daten mittels Augmented Reality – sei es per AR-Brille, Tablet oder Smartphone – anzeigen zu lassen und so ganz neue Einblicke in das „Innenleben“ der Maschinen zu erhalten.

Guido Klekamp sieht hierin eine breite Palette von Anwendungsmöglichkeiten: „So entsteht ein völlig neues Human-Machine-Interface (HMI), mit dem die Architektur der Maschine absolut transparent wird. Sucht der Anwender oder Instandhalter beispielsweise nach einem bestimmten Bauteil, navigieren die Anwendungstechniker von Abacus ihn virtuell durch die Konstruktion. Einstellungen einzusehen oder zu ändern, ist ebenso vereinfacht wie das Demontieren und Ersetzen einer Komponente. Und dies sind nur einige von vielen komfortablen Anwendungen.“

Über Abacus Maschinenbau

Die von Dipl.-Ing. (FH) Derk Weber und Dipl.-Ing. (FH) Thorsten Beling 1991 gegründete Abacus Maschinenbau GmbH ist in der Entwicklung und Konstruktion sowie dem Bau von Werkzeugmaschinen tätig. Speziell die Entwicklung von Software und Steuerungskonzepten nach Kundenwunsch steht hierbei immer stärker im Vordergrund. Dabei können die Osnabrücker nach Skizzen, Maßvorgaben oder bereits vorliegenden Teilkonstruktionen in einzelnen Entwicklungsphasen, aber auch als kompletter, durchgängiger Partner tätig werden, um die Automatisierungsideen der Kunden maßgeschneidert zu realisieren. Neben dem Werkzeug- und Sondermaschinenbau ist die Lohnfertigung für Fremdunternehmen ein wichtiger und fester Bestandteil von Abacuss. Termingerechte und präzise Lohnfertigung in den Bereichen CNC-Drehen, CNC-Fräsen, Erodierbohren, Drahterodieren sowie Montage von Baugruppen und Schweißarbeiten komplettieren das Angebot. Die Drückmaschine Premo 600 von Abacus wurde Anfang 2014 mit dem VR-Mittelstandspreis und im Oktober 2014 mit dem Euroblech Award ausgezeichnet.

Web:

www.abacus-gmbh.de