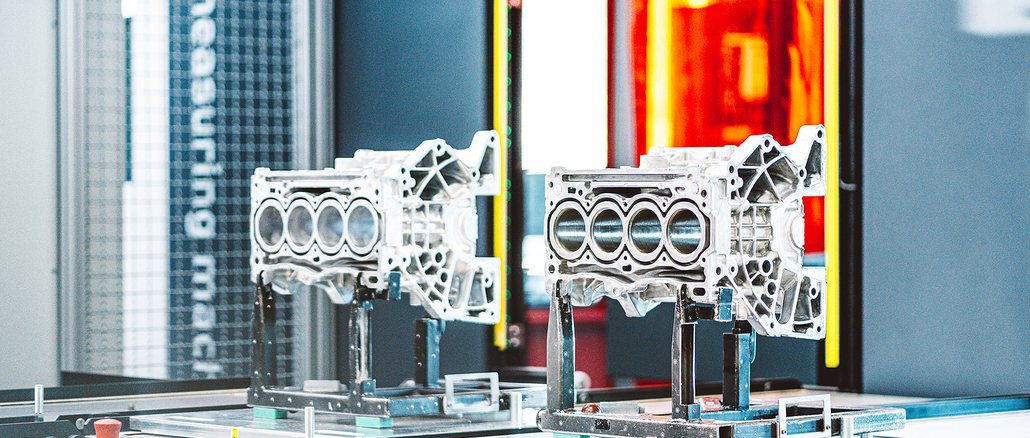

Lassen Sie sich nicht davon irritieren, dass Sie hier, von den Haltevorrichtungen abgesehen, keine Blech-, sondern Druckgussteile sehen. Hohe Qualitätsansprüche gibt es schließlich überall, gerade in der Automobilindustrie. Und überall soll die Qualitässicherung gründlich , zuverlässig und zugleich schnell erfolgen.

© Zeiss

Bis 2030 plant Volkswagen 70 Prozent aller produzierten PKW als vollelektrische Fahrzeuge anzubieten. Trotz des enormen Wandels im Produktportfolio bleibt für Volkswagen wie seit über einem Dreivierteljahrhundert eines gleich: „Unsere Komponenten müssen hohen Qualitätsansprüchen genügen, egal, ob es sich um einen Verbrennungs- oder Elektromotor handelt“, postuliertt Holger Giersberg, Unterabteilungsleiter für die Qualitätssicherung Gießerei und Bearbeitung im Volkswagen-Werk Kassel. In der dortigen Gießerei entstehen unter anderem Zylinderkurbelgehäuse, Getriebegehäuse sowie Gehäuse für Elektromotoren.

Optimierte Prozesse mit automatisierter und taktiler Messtechnik

Im Dreischichtbetrieb prüft die Qualitätssicherung täglich knapp 200 angelieferte Komponenten. Dazu kommen anlassbezogene Sondermessungen, etwa bei neu anlaufenden Produkten.

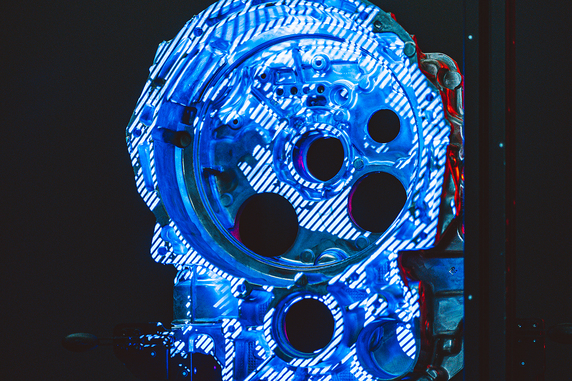

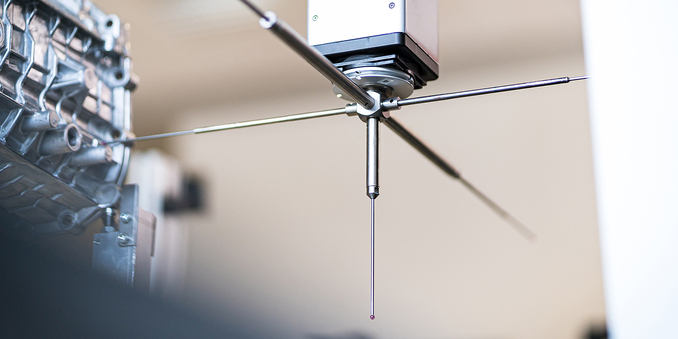

Bereits seit vielen Jahren setzt Volkswagen in Kassel dabei auf die Koordinatenmessgeräte (KMG) Zeiss Prismo. Um die Durchlaufzeit zu verkürzen und zugleich mehr Informationen im Produktionsprozess zu erhalten, installierte Volkswagen zusätzlich eine Zeiss-ScanBox: eine automatisierte optische 3D-Messmaschine, die mit einem automatischen Beladesystem der Zeiss-Integration-Series mit 14 Rüstplätzen interagiert. Das Ergebnis spricht für sich: „Durch die flexible Vernetzung von optischer und taktiler Messtechnik ergibt sich ein Kapazitätsgewinn von 30 Prozent“, berichtet Holger Giersberg.

© Christian Kammer

Automatisierte Anlage verknüpft optische und taktile Messtechnik

In einem großen Raum der Gießerei liegen die angelieferten Gussteile für die Inspektion bereit. Im ersten Schritt erfolgt eine visuelle Prüfung, dann werden die Bauteile geröntgt. Abschließend vermessen die Mitarbeiter der Qualitätssicherung die Komponenten in einer Anlage mit mehreren KMGs der Zeiss-Prismo-Familie und zusätzlich mit der optischen 3D-Messmaschine Zeiss-ScanBox. „Pro Schicht prüfen wir mindestens ein Bauteil von jeder Druckgussmaschine, das bedeutet 64 oder mehr Prüfungen in einer Acht-Stunden-Periode“, erklärt Gerd Guhde, Planer bei der Qualitätssicherung in der Gießerei.

Bevor die neue Komplettlösung von Zeiss implementiert war, hatten die Mitarbeiter ihre Prüfpläne allein mit drei Zeiss-Prismo-KMGs und einem manuellen Beschickungssystem abgearbeitet. „Damit war der Ablauf noch nicht optimal, denn Mitarbeiter mussten immer wieder an der Anlage warten, bis sie mit ‚ihrem‘ Bauteil an der Reihe waren“, schildert Gerd Guhde.

© Zeiss

Schneller und einfacher zum umfassenderen Ergebnis

Die Auslastung der zur Verfügung stehenden Messmaschinen konnte mit diesem Anlagenaufbau optimiert werden. Auch die Geschwindigkeit und Qualität der Messergebnisse hat sich verbessert: „Ein weiterer Vorteil ist, dass wir in einem einzigen Prozess wesentliche Messdaten rasch optisch erfassen und fehlende Daten durch taktile Messungen ergänzen können“, erklärt Rene Bednar, Prüfer Messtechnik in der Qualitätssicherung der Gießerei. „Dadurch erhalten wir schnell ein vollumfängliches Messergebnis zu jedem Bauteil und können Fehler frühzeitig erkennen, bevor sie eine negative Auswirkung im weiteren Fertigungsprozess haben.“

Dazu kommt, dass jetzt, dank der Vernetzungsmöglichkeiten der Messtechnik von Zeiss alle Ergebnisse der optischen und taktilen Messung in einem Protokoll zusammengefasst sind. Eingesetzt wird dafür die Reporting- und Statistik-Software Zeiss PiWeb mit zusätzlich integrierter Falschfarbendarstellung. Dabei kann die Anlage ohne Einschränkung auch von Mitarbeitern ohne messtechnische Kenntnisse bedient werden.

© Christian Kammer

Die Dekarbonisierung gemeinsam meistern

Das Thema Dekarbonisierung betrifft uns alle und definiert unsere Welt neu. Dabei ist sie nicht nur ein ökologisches Gebot, sondern auch ein Beschleuniger von Innovationen. Der dadurch hervorgerufene Wandel führt zu neuen Produkten und Technologien, die moderne Ansätze für die Qualitätssicherung von der Produktentwicklung bis zur Fertigung erfordern. Zeiss bietet fortschrittliche Messtechniklösungen, um Industrieunternehmen bei diesem Wandel bestmöglich zu unterstützen.

Produktinnovationen ermöglichen

Dekarbonisierung ist ein globaler Trend, der Innovationen in sich kontinuierlich entwickelnden Märkten vorantreibt, wie z.B. in der E-Mobilität, der Luft- und Raumfahrt sowie in der Energieerzeugung. Neue Produkte und Technologien wie Batterien, E-Motoren und Elektrolyseure erfordern hochpräzise Messtechnik, um Langlebigkeit und zuverlässige Performance zu gewährleisten.

Von der Materialprüfung über die Produktentwicklung bis hin zur Produktion und Wartung bietet Zeiss ein umfassendes Portfolio an hochmodernen Messtechniklösungen. Durch zuverlässige Qualitätssicherung unterstützt die Industrielle Messtechnik von Zeiss die Kunden dabei, Innovationen zur Reduzierung globaler Emissionen voranzutreiben, die sich an die stetig ändernden Anforderungen anpassen können.

Produkteffizienz steigern

Produkteffizienz steigern

Effizienzsteigerungen spielen eine entscheidende Rolle bei der Reduzierung des globalen CO2-Fußabdrucks. Um Produkteffizienz zu steigern, ist die genaue Messung einzelner Teile durch eine hochpräzise Messtechnik mit engen Toleranzen unerlässlich.

So müssen beispielsweise Hunderte von Hairpins im Inneren eines Stators strengste Maßanforderungen erfüllen, um eine effiziente Leistung von Elektromotoren zu garantieren. In ähnlicher Weise hängt der optimale Betrieb eines Flugzeugtriebwerks stark von der Qualitätsprüfung tausender Kompressorschaufeln ab. Zeiss unterstützt die Kunden mit einem umfassenden Hardware- und Softwareportfolio, das verschiedene Messtechnologien für jeden individuellen Fertigungsschritt bietet. Dadurch tragen Die Zeiss-Lösungen zu längeren Produktlebenszyklen, höheren Batteriereichweiten, geringerem Kraftstoffverbrauch und weiteren Ressourceneinsparungen bei.

Halle 5, Stand 5405

www.zeiss.de/messtechnik